デジタルACサーボシステムの応用範囲はますます広がり、サーボ駆動技術に対するユーザーの要求もますます高まっています。一般的に、サーボシステムの開発動向は以下のようにまとめることができます。

01統合

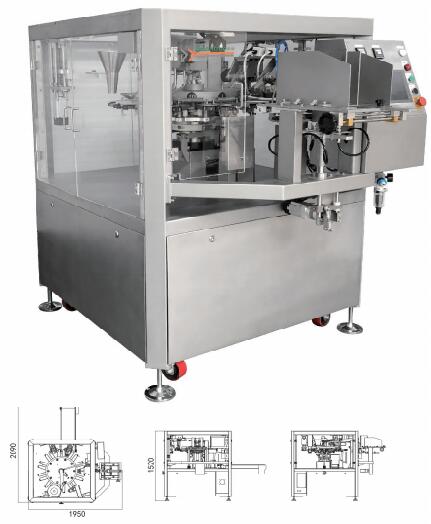

現在、サーボ制御システムの出力デバイスでは、入力絶縁、エネルギー消費ブレーキ、過熱、過電圧、過電流保護、障害診断の機能を小型モジュールに統合した、高スイッチング周波数の新しいパワー半導体デバイスがますます採用されています。

同一の制御ユニットで、システムパラメータをソフトウェアで設定するだけで、その性能を変更できます。モーター自体に設定されたセンサーを用いてセミクローズドループ制御システムを構成できるだけでなく、位置センサー、速度センサー、トルクセンサーなどの外部センサーと接続することで、高精度なフルクローズドループ制御システムを構築することもできます。

この高度な統合により、制御システム全体のサイズが大幅に縮小されます。

02 インテリジェント

現在、サーボ内部の制御コアには、主に新型の高速マイクロプロセッサと特殊なデジタル信号プロセッサ(DSP)が採用されており、完全デジタルサーボシステムを実現しています。サーボシステムのデジタル化は、その知能化の前提条件です。

サーボシステムのインテリジェントなパフォーマンスは、次の側面で示されます。

システムのすべての動作パラメータは、ソフトウェアによるマンマシン対話を通じて設定できます。また、すべてのパラメータには、障害の自己診断および分析機能が備わっています。

第二に、これらはすべて、障害の自己診断・分析機能とパラメータの自動調整機能を備えています。

周知のとおり、閉ループ制御システムのパラメータ調整は、システム性能指標を確保するための重要なリンクであり、より多くの時間と労力も必要です。

セルフチューニング機能を備えたサーボユニットは、システムのパラメータを自動的に設定し、数回の試運転を通じて自動的に最適化を実現できます。

03 ネットワーク化

ネットワーク化されたサーボシステムは、総合的な自動化技術の発展における必然的な流れであり、制御技術、コンピュータ技術、通信技術の融合によって生まれたものです。フィールドバスは、生産現場に応用されるデジタル通信技術の一種であり、フィールド機器と制御装置間、そしてフィールド機器と制御装置間の双方向、シリアル、マルチノードのデジタル通信技術を実現します。

フィールドバスは、サーボシステムとHMI、(モーション機能付き)プログラマブルコントローラPLCなどの周辺機器間の情報交換伝送に広く使用されています。

これらの通信プロトコルは、多軸のリアルタイム同期制御を可能にし、一部のサーボドライブに統合されて、サーボシステムの分散型、オープン型、相互接続型、高信頼性を実現します。

04 ファシリテーション

ここでの「Jane」は単純ではなく簡潔であり、ユーザーのニーズに合わせて、ユーザーが使用するサーボ機能を強化し、設計と改良を行い、使用しない機能の一部を合理化することで、サーボシステムのコストを削減し、顧客にさらなる利益をもたらし、一部のコンポーネントを合理化することで、資源の浪費を減らし、環境に優しくします。

ここでの「簡単」とは、サーボ システムのソフトウェア プログラミングと操作がユーザーの視点から開発および設計され、ユーザーがデバッグしやすいようにシンプルに設計されていることを意味します。

投稿日時: 2021年4月13日